立磨熱平衡計算如何才能準確

立磨已用于高嶺土、重晶石、螢石、滑石、水渣、灰鈣粉、硅灰石、石膏、石灰石、磷礦、大理石、鉀長石、石英砂、膨潤土、錳礦等硬度莫氏7級以下的物料的磨粉加工,不同的型號有不同的熱平衡,如何準確地計算立磨的熱平衡是個困難的工作,桂林鴻程立磨部技術員經過多年技術經驗,總結出以下較準確的熱平衡計算方法。

型號規格 | HLMX1100 | HLMX1300 | HLMX1500 | HLMX1700 |

磨盤中徑(mm) | 1100 | 1300 | 1500 | 1700 |

入磨物料水分 | ≤5% | |||

成品細度 | 0.045mm-0.01mm,最細可達0.005mm(配分級系統) | |||

產量(t/h) | 4-14 | 5-16 | 7-18 | 8-20 |

熱平衡計算是一種根據熱量收入和支出平衡相等為基本依據,計算熱工系統中所需熱值的研究方法。立磨在粉磨礦渣原料或者原煤等含水量較高物料時需要引入合適熱風,以此烘干物料所含水分。立磨熱平衡計算就是以粉磨能力為基礎計算出通入熱風風量和熱值量,并以此為依據選擇如沸騰爐和收塵器、主風機等系統主要設備規格,確定粉磨系統的工況條件。

本文以廣西賀州某公司年產60萬t礦渣微粉粉磨生產線作為分析案例,計算該礦粉生產線熱工參數,分析不同因素變化帶來的不同影響等。該公司所在地方屬于溫帶大陸性氣候,廠區海拔約1 000m。該生產線主要消化周邊的鋼渣、礦渣等工業廢渣,生產高性能的砼摻合料。

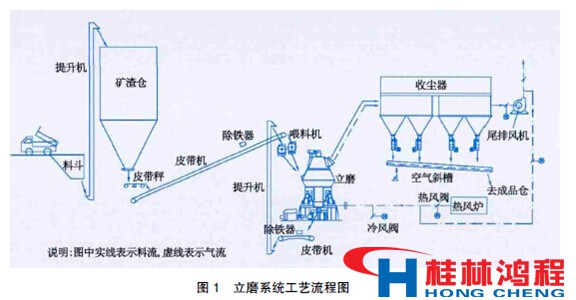

1?立磨系統工藝流程簡介

一般而言粉磨礦渣和水泥生料時都需要通入熱風,而粉磨非金屬礦物料如重鈣、葉蠟石等因其含水量很小不需通入熱風,此外值得注意的是在原煤粉磨系統中一般不用循環風。

礦渣粉磨系統的基本流程為單級收塵器循環流程,以下簡要介紹:經過稱重的物料在輸送中被除鐵后進入立磨,物料被碾碎粉磨成合格細粉后被磨內高速氣流吹起,之后進入收塵器被收集成成品,較大顆粒則落回磨盤繼續粉磨,直到粒度合格,合格的廢氣被排風機抽出排放,同時將部分廢氣從煙囪引入立磨(利用其余熱以降低熱耗),同來自熱風爐的高溫熱風一起入磨烘干物料水分,以此形成完整平衡的烘干粉磨系統。

本礦渣微粉生產線使用了HLM立式礦渣磨,在粉磨礦渣時此磨機實際生產能力為109t/h,其工藝流程圖見圖1。

2?熱平衡計算

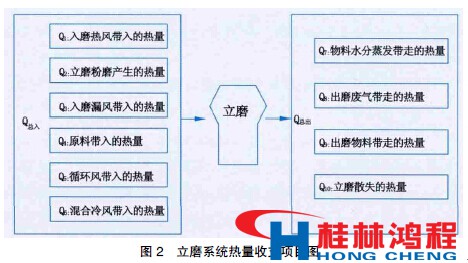

對于礦渣粉磨系統來說其熱平衡范圍就是磨機進料口和進風口至磨機出風口,其總熱收入等于總熱支出,記作Q總入=Q總出。具體項目見圖2。

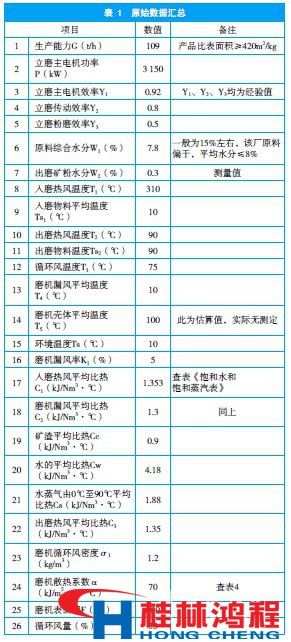

2.1?基準數據及設定條件

基準數據和假設條件對計算結果影響較大,因此首先要確定出準確合理的原始數據及參數。2015年6月國家建筑材料工業水泥能效環保評價檢驗測試中心對賀州年產60萬t礦渣微粉粉磨系統生產線做了技術鑒定,測試得到了系統基本生產數據,具有客觀性和準確性,本文以此為依據進行熱平衡計算。

基準溫度:0℃(溫度273K);基準時間:1h;基準大氣壓:101.325kPa;量和單位參考國標GB3102.4-93《熱學到量和單位》。設定立磨漏風率為出磨風量的5%;忽略環境空氣中帶入的水汽量,根據實際使用經驗設定循環風使用量為35%;并忽略循環風管及系統其它風管的散熱。原始數據見表1。

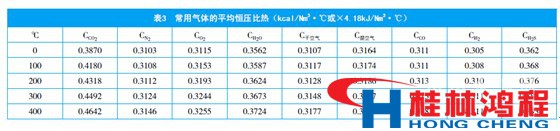

對于表1中的眾多比熱值的確定需要經過查表和計算,我們以入磨熱風平均比熱C1為例,討論如何得出準確的數值。經過現場鑒定測量,礦渣粉磨系統內的氣體成分見表2、表3。

由以上得出C1=0.04×0.4492+0.172×0.3244+0.798×0.3124=0.323kCal/Nm3?℃,即為0.323×4.1868=1.353kJ/Nm3?℃,其它平均比熱值均按此法求得。

2.2?熱平衡計算

設L進為入磨風量,L出為出磨風量,L熱為入磨熱風量,L循為循環風量,L漏為漏風量,L水為入磨水蒸氣量(單位均為Nm3/h)。相互關系如下:

即為331 094m3/h。此為烘干原料所需要的出磨風量,而輸送物料所需要的最小風量為363 333m3/h,說明立磨出風口風量應為363 333m3/h,這樣才既能輸送出相應產量的礦粉也能達到烘干要求。因此尾排風機的風量處理量為:363 333×1.1=399 666m3/h,式中1.1是放大系數,一般風機選型時風量要比實際風量放大10%~15%,以保證產量。

即立磨排風機選型要求處理風量為400 000m3/h,壓力為7 500Pa;介質溫度為90℃;與風機風量相對應,收塵器選型要求處理風量為400 000m3/h,過濾風速≤1m/s。

2.3?分析與應用

根據圖1所示,立磨排風機為整個粉磨系統提供風量和風壓,負責提供輸送立磨粉磨后的礦粉所需的動力,從鎖風喂料機喂料后至尾排風機均為負壓操作,此外系統采用了循環風,循環風管是從煙囪旁路引出進入磨機的,因此循環風管內也是負壓。被風機排出的廢氣溫度約為70℃~80℃,還含有一定的熱量,如果直接外排至大氣則造成了部分能量的浪費,因此通常引出部分廢氣回磨機以降低熱耗,上文是在35%循環風的情況下進行的熱平衡計算,我們以同樣的計算系統在沒有循環風的情況下熱平衡計算,計算過程省略,得出如下結果:L熱=143 792.6Nm3/h

熱風爐供熱量:Q=L熱×C1×T1=60 310 911.1kJ/h換成kCal:Q=14 405 013.6kCal/h,在無循環風情況下熱風爐規格需按1.6×107kCal/h選擇,現場熱風爐型號為GXDF-16,供熱能力為1.6×107kCal/h,可以滿足無循環風的要求,在通入循環風情況下還有所富余,完全可以滿足正常生產的需要。

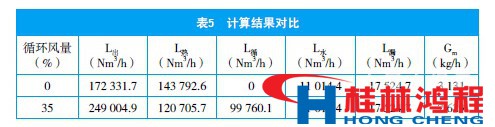

小時煤耗量:Gm=Q/(Qdw×0.92)=3 131kg/h 熱平衡計算數據匯總對比見表5。

對比發現系統在通入35%循環風和無循環風情況下差別顯著:有循環風可以減少入磨熱量23 086.9Nm3/h,相當于降低煤耗502kg/h,明顯的降低了立磨系統的煤耗。

循環風量的大小需要根據物料的水分確定,通常原料水分低,循環風的濕含量也較低,因此可以使用較大的循環風量;否之相反。對于太原市廣廈建材有限公司年產60萬t礦渣粉磨系統來說,因為其原料水分7.8%,成品水分0.3%,均較低,循環風量理論上可以提高到50%以上,本文熱平衡計算采用35%循環風是通常的經驗值,實際該廠正常生產時循環風閥開度也達到了50%左右。根據計算得知,若循環風達到50%,系統節能降耗效果將更明顯。經鑒定生產線實際喂煤量為2 184kg/h,低于35%循環風時計算的耗煤量2 629kg/h,原因即此。

立磨熱平衡計算是根據系統中各工況參數條件來計算所需熱值的過程,以此作為熱風爐規格選型依據;同時進行系統的通風量平衡計算,得出系統各風量參數,以此作為收塵器和排風機規格大小的選型依據。本計算中磨機含塵濃度為300g/m3為立磨出風口位置,由于立磨磨腔截面,物料濃度高,滿足此處物料輸送的風量為立磨要求的輸送物料風量。但是此處的溫度、物料循環量等參數難以界定,通常根據經驗以立磨出口處的物料濃度來核算立磨的通風量。含塵濃度一般為經驗值,但和粉磨物料的易磨性、密度、容重等物理性能有關,不同的物料要求的產品細度不同,滿足輸送要求的出口含塵濃度也不同。立磨粉磨水泥生料含塵濃度為500~700g/m3,粉磨煙煤的含塵濃度為300~450g/m3,粉磨無煙煤的含塵濃度為250~350g/m3,粉磨高爐礦粉時

磨機出口濃度為250~350g/m3,粉磨重鈣的含塵濃度小于200g/m3。立磨粉磨的產品越好磨、產品細度越細、采用外循環流程的出口含塵濃度越高,反之越低。

熱平衡計算的關鍵是核算得出的烘干物料需通入的熱風量是否能滿足物料的輸送要求,通過對比兩者數值大小,取較大的作為磨機出口通風量,以此既可滿足烘干物料也可滿足成品輸送量。此外對于同一種原料,若入磨風溫較低,可以提高入磨熱風通風量,即采取“低風溫大風量”可滿足烘干要求,若入磨風溫較高,則可適當減少入磨熱風量。在上述實例中,熱平衡計算通風量高主要由于產量較高及烘干去除的水分較多,值得一提的是對熱值影響的因素主要是磨機產量和原料水分,入磨風溫影響也較大。深入研究各工況參數之間的關系,對熱平衡計算進行準確的計算及分析,對生產線的節能降耗,降本增效有顯著的幫助。

立磨是桂林鴻程未來發展的戰略重點,公司設立立磨事業部,科研人員就有數十名,近年來投入大量人力物力對立磨進行技術改造與升級,在立磨安裝調試階段針對立磨熱平衡計算有了一套成熟的技術方法。以最快最準確的方法給客戶調試安裝并投入運營,直到粉磨廠家滿意為止。